Aucun produit

Produit ajouté au panier avec succès

Il y a 0 produits dans votre panier. Il y a 1 produit dans votre panier.

Télécharger votre configuration en PDF

RAR ESO - DE LA GENESE A LA PRODUCTION

Nous aurions pu piocher dans un catalogue chinois, ou européen.

Nous aurions pu dessiner et faire fabriquer en Asie.

Nous aurions pu fabriquer en France en reprenant les idées de fabricants de référence allemands.

Nous aurions pu fabriquer les corps de nos moyeux avant en 3 pièces.

Nous aurions pu privilégier la mécanique 3 cliquets, simple, économique pour faire du léger.

Nous avons choisi la voie de la différence.

"CULTIVONS LA DIFFERENCE"

2012 : premières ébauches. Nous souhaitions une alternative ultra qualitative: géométrie, masse, facilité de réglage, fluidité, durée de vie devaient jeter un pavé dans la mare.

Notre pari est celui de vous proposer le meilleur: nos moyeux RAR ESO sont 100% conçus et fabriqués en France dans une optique de performance et fiabilité absolue. Nous cultivons la différence face à un marché où les copies, la consanguinité dans les dessins et les productions sont légion.

Du triptyque performance-résistance-coût, seuls deux paramètres peuvent être choisis. Notre choix: performance-résistance. Le curseur a été placé très haut.

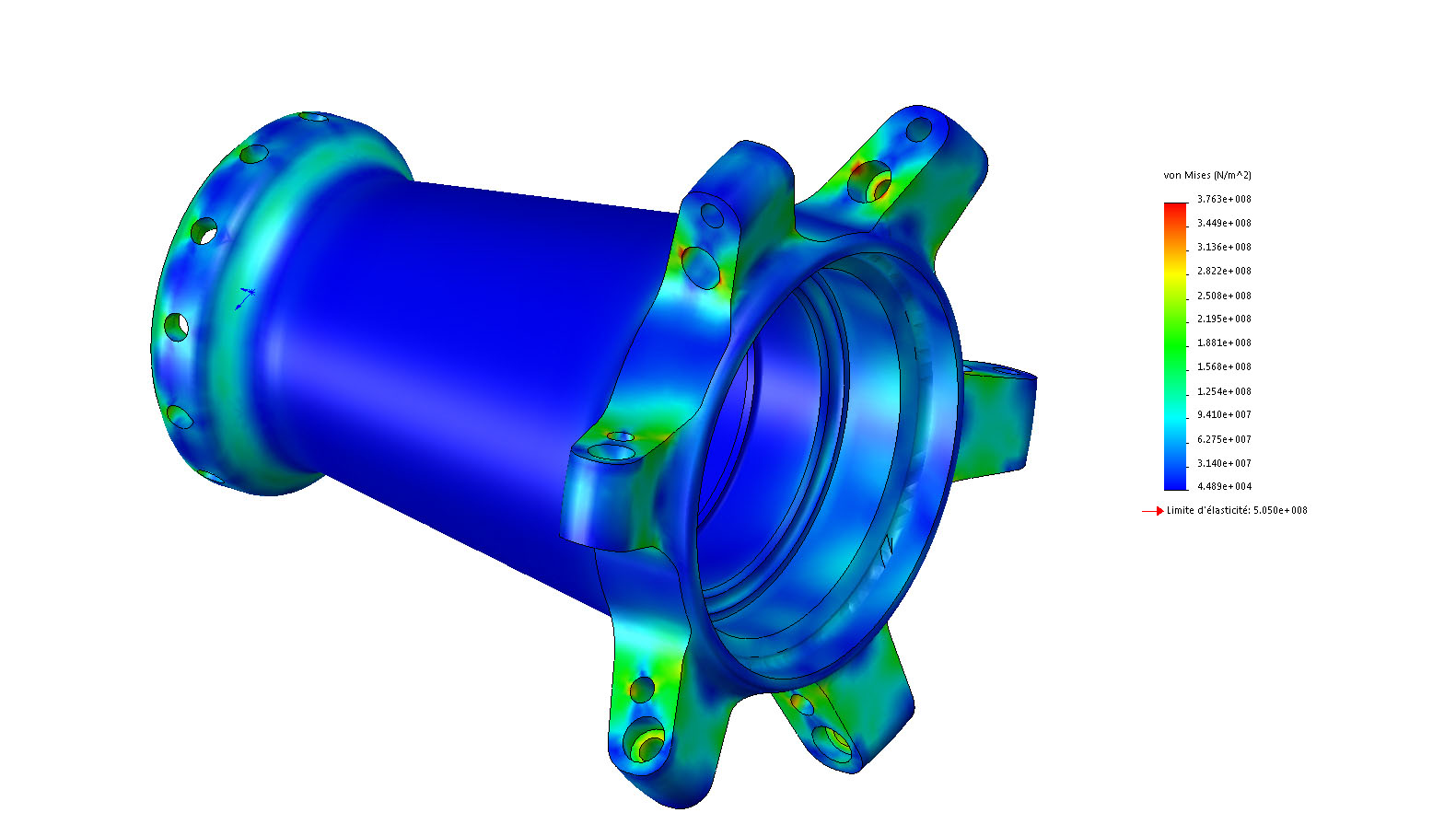

METHODE DES ELEMENTS FINIS

Nous chassons chaque µm3 de matière superflue par les calculs de structure en analyse numérique; la méthode des éléments finis.

Les zones de contraintes impliquent des renforts.

Les zones peu sollicitées sont usinées dans des épaisseurs étonnantes.

La pièce finale ultra légère offre une résistance hors du commun.

Les contraintes induites par le freinage disque sont calculées pour dimensionner la pièce en conséquence.

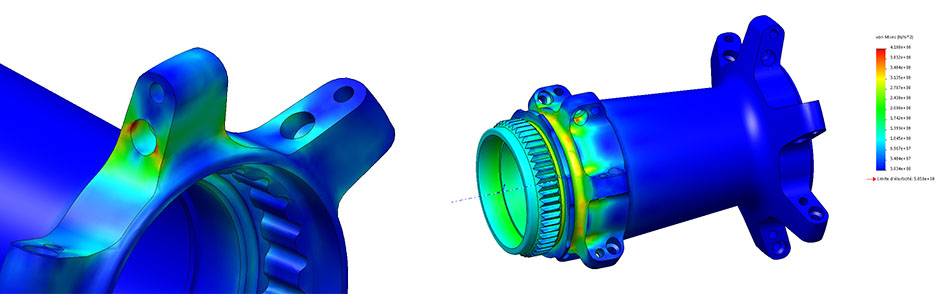

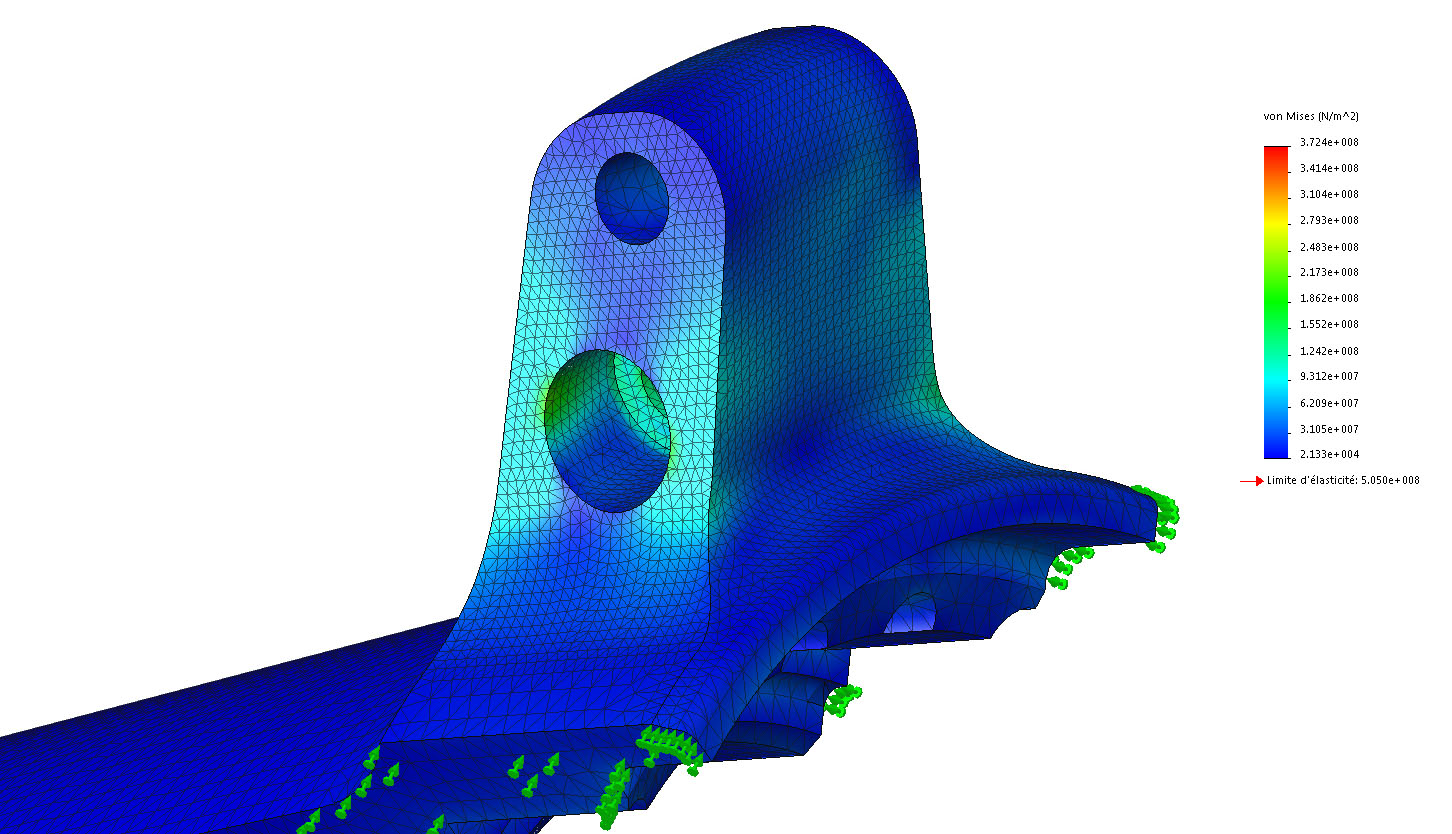

Les cas les plus extrêmes causés par un ou plusieurs rayons arrachés sont anticipés, modélisés pour ajuster le dimensionnement du corps à la surcharge des zones non touchées. Le cas du rayon arraché en bas du flasque est simulé ci-dessous à gauche. L'effort de traction du rayon haut tire davantage sur l'ancrage.

Le maillage fin des zones sensibles permet d'isoler une partie de la révolution de la pièce pour accroître la précision des calculs.

La continuité des formes est la situation mécanique idéale pour une pièce de révolution. Epaissir les sections de parois pour justifier des fraisages externes post-tournage flatte visuellement: les pièces paraissent plus agressives. C'est le choix de certains confrères. D'autres assemblent les moyeux avant en 3 pièces pour la facilité de production, de coût et la flexibilité des perçages. Ces deux solutions restent néanmoins anti-mécanique. Seules les formes continues assurent la combinaison fiabilité-poids maximale. Nous axons ESOs sur l'efficacité ultime: les épaisseurs de parois sont justement dimensionnées, sans poudre aux yeux. L'alliage d'aluminium 7075 T6 a été naturellement sélectionné pour ses propriétés de résistance maximale.

MECANIQUE

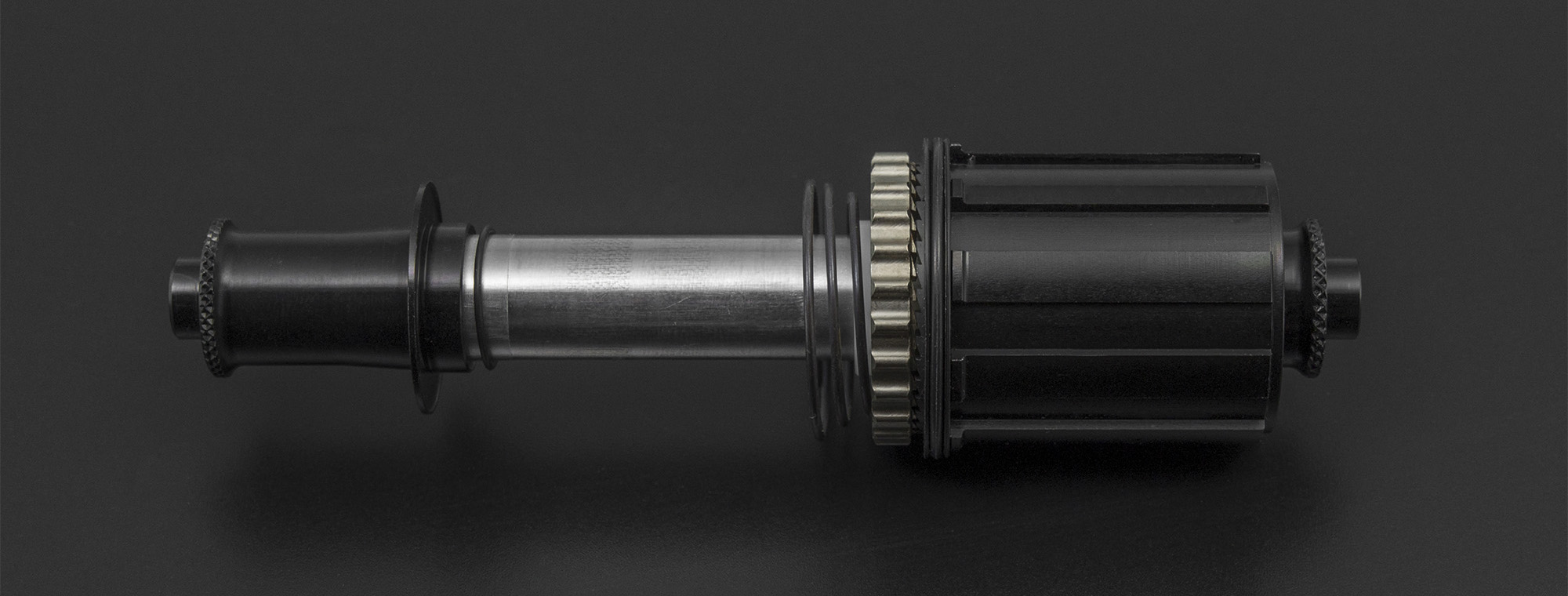

Une conception légère fonctionne traditionnellement avec 2, 3 ou 4 dents qui transfèrent le couple sur une couronne dentée. Cette solution peu endurante est privilégiée par de multiples confrères pour son côté économique.

Notre choix est celui de la durabilité avec des couronnes crantées en opposition: la contrainte d'effort se diffuse sur une surface de contact de l'ordre de 20 fois supérieure. Cette optimisation de la fiabilité par la surface mécanique est multipliée par le choix du matériau: l'acier. Les pièces "habituellement" d'usure ont alors une résistance virtuellement infinie. Elles nécessitent des usinages de précision dans un matériau coûteux, difficile à usiner.

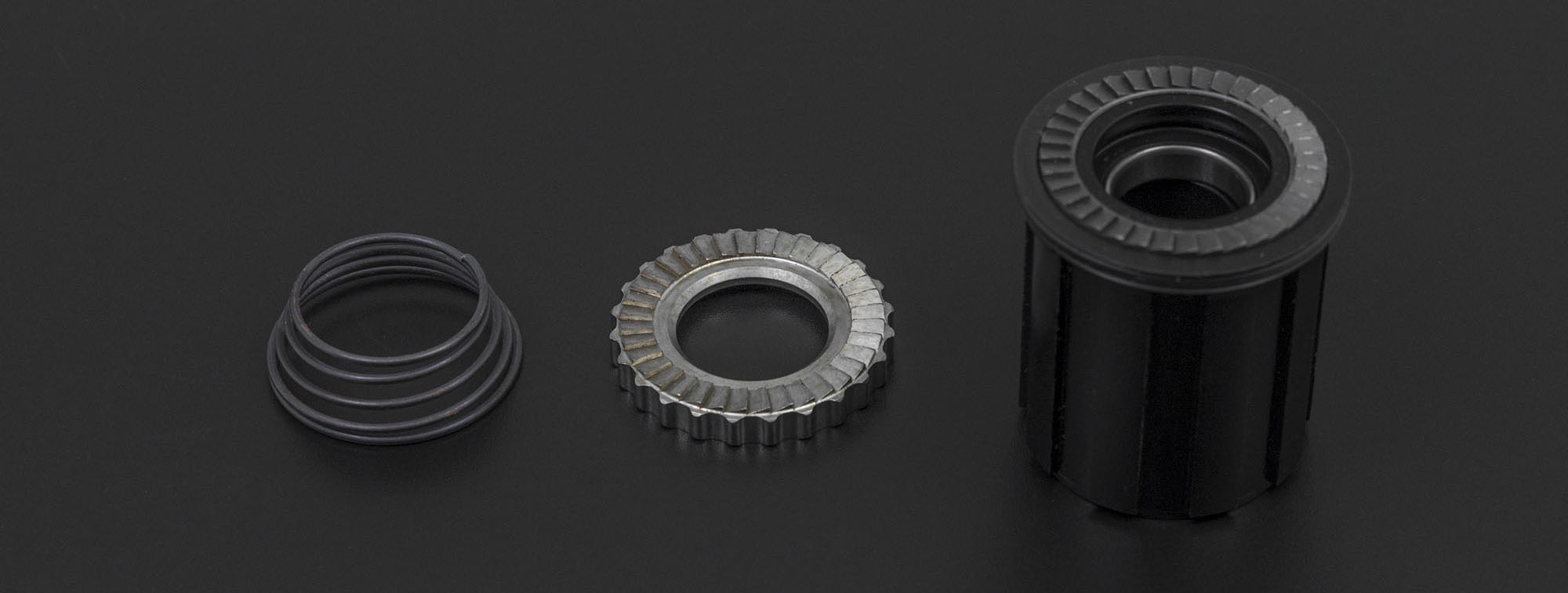

Une couronne fixe est directement intégrée au corps de roue libre. La seconde, mobile, glisse dans le corps du moyeu. Elles restent en contact via un ressort appuyé contre le corps de moyeu: il assure la roue libre silencieuse par une force retour justement dimensionnée.

L'angle d'engagement de 10° via 36 dents est particulièrement adapté à la route et à un usage gravel.

GEOMETRIE

Ils bénéficient d'un dimensionnement ultra favorable, de plus d'une décennie de recherches et essais sur la performance des roues.

L'espacement inter-flasques et le diamètre du point d'accroche-rayons sont leurs points forts. La distance entre les flasques favorise le support de la jante via le rayonnage. Le diamètre du point d'accroche des rayons optimise aussi l'angle que prennent les rayons vers la jante. Il donnera naissance à un bras de levier pour transmettre le couple du moyeu vers la jante.

Nous plaçons le curseur en faveur des espacements et diamètres maximums, dès que nécessaires, au détriment de la masse et du coût matière/usinage. La grande précision des machines-outils nous permettent ensuite d'aller chercher des finesses de parois inédites.

Trois cas se présentent sur notre gamme ESO.

La roue avant pour freinage sur jante est symétrique, le moyeu l'est aussi: la force avec laquelle tirent les rayons est identique gauche/droite. L'espacement inter-flasques peut donc tirer profit de la totalité de l'entraxe moyeu. Au delà de la valeur intrinsèque de 83mm, la prouesse est celle du corps monobloc, synonyme de robustesse maximale face à la conception 3 pièces (flasque-tube-flasque), dans des épaisseurs d'aluminium rendant possible un moyeu complet, fiable, à 62g. A peine plus du tiers de cette masse étant imputable au corps !

Le moyeu arrière pour freinage jante est asymétrique: l'encombrement cassette pousse le flasque roue libre vers l'intérieur de la roue. Les distances flasques/centre de la roue sont différentes: les points d'accroche des rayons roue libre deviennent cruciaux pour l'équilibre des tensions et la rigidité latérale. Optimiser sa largeur influe doublement sur la fiabilité et la performance. Notre solution est d'ancrer les rayons verticalement pour maximiser l'espacement: 18mm séparent alors le flasque du centre du moyeu-freinage jante. Le diamètre moyen d'ancrage de 54mm génère un excellent bras de levier du rayon sur le moyeu.

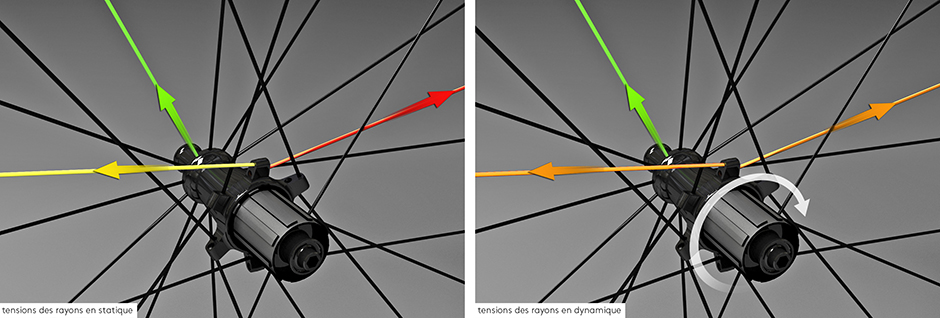

Cette forme atypique donne naissance à des particularités sur les tensions des rayons. Le rayon situé haut sur le flasque a une influence supérieure au rayon situé dessous: son bras de levier est plus fort. Premier phénomène: la tension du rayon haut est inférieure à celui du rayon bas. De l'ordre de 10%. Une roue arrière sur moyeu ESO subit donc 3 tensions différentes en statique: celle du côté opposé roue libre, et deux différentes côté cassette. Le second phénomène est issu de la dynamique de transmission d'effort: le rayon "pousseur" orienté vers l'avant perd en tension quand le rayon "tracteur" orienté vers l'arrière voit sa tension augmenter. Nous positionnons alors le rayon haut, sous-tendu en statique vers l'arrière, et le rayon bas, sur-tendu en statique, vers l'avant. Avec le pédalage, l'équilibre mécanique des tensions est proche de la perfection.

Les conceptions standard à flasque "rond" ont un fonctionnement inverse: les tensions mécaniques des rayons sont équilibrées en statique mais déséquilibrées en dynamique.

La gamme disque est particulière: le cas de l'avant correspond à l'arrière pour freinage jante: un côté transfère du couple, l'autre non. La forme présente donc des similitudes, issues de l'encombrement unilatéral. Cette espacement de fixation disque reste modéré, le positionnement du flasque côté disque est moins critique que le côté roue libre arrière. Nous avons priorisé le gain de masse avec des points d'ancrage horizontaux plutôt que verticaux.

La forme spéciale du corps de moyeu arrière disque avec son cône inversé est issue de l'optimisation du dimensionnement selon la contrainte induite par le transfert du couple de freinage et la section nécessaire sous les zones de contrainte des "oreilles" d'accroche-rayon côté roue libre.

REGLAGE - version 1

Valable uniquement pour freinage patin, et disque V1 jusque Février 2021. Ensuite, nous avons basculé sur un système sans réglage (V2).

L'impératif était le réglage simple et stable dans le temps. La solution idéale s'est avérée être le "capuchon-écrou" vissé sur l'axe, posé contre le roulement via un joint. Ce système présente un double avantage. Le réglage est simple: serrer le capuchon cale le jeu. Les roulements sont protégés en cas de serrage trop puissant: le joint amortissant le surplus de serrage.

La précontrainte finement réglée s'obtient en partant d'une position avec jeu, roue montée-serrée sur le vélo, puis en serrant progressivement l'écrou jusqu'à ce que le jeu disparaisse. Les ESOs sont déjà réglés en sortie d'atelier, la force du blocage de roue est déjà prise en compte.

ROULEMENTS

Pour assurer une fiabilité exemplaire, nous utilisons exclusivement des roulements surdimensionnés.

Nos RAR ESO V2 disque sont conçus pour fonctionne sur des roulements ISO 61902 dotés de billes de grand diamètre, aptes à encaisser les contraintes les plus élevées. Les sections peu contraintes, telles que les moyeux avant freinage patin, ou le côté opposé disque avant, reçoivent quant à eux des roulements ISO 61802.

Nous assemblons RAR ESO sur les productions SKF, il s'agit de roulements annulaires acier radiaux de haute prestation, jeu normal CN. Graissage et joints favorisent un coefficient de frottement faible, et une endurance très élevée.

Sur des roues particulières nous pouvons utiliser aussi des roulements céramique hybride CyclingCeramic, de même que des roulements SKF MTRX ultra endurants.

MASSE

Conçue pour une performance ultime, la gamme ESO est nécessairement ultra light. Même s'il ne s'agissait pas de l'absolue priorité, l'amélioration de la performance passe évidemment par le gain de masse.

ESO route avant 20t: 62g

ESO route arrière 24t: 162g

ESO disque route avant 24t: 84g

ESO disque route arrière 24t: 178g (+35g XDR corps full acier)

SPECIFICATIONS gamme moyeux ESO

| Freinage jante V1 |

Freinage disque V1 & V2 |

|||

| Avant | Arrière | Avant | Arrière | |

| Distance centre / flasque gauche (mm) | 41,5 | 34,5 | 22,5 | 32,0 |

| Distance centre / flasque droite (mm) | 41,5 | 18,0 | 34,0 | 20,8 |

| Diamètre flasque gauche (mm) | 27,5 | 27,5 | 44,0 | 45,0 |

| Diamètre flasque droite (mm) | 27,5 | 53,5 | 25,5 | 53,5 |

| Masse (g) | 62 | 162 | 82 (UL+: 78) | 178 (UL+:172) |

Quand les flasques reçoivent un rayon tracteur et un rayon pousseur, les dimensions sont communiquées au centre des deux.

MANUEL MOYEUX ESO V1

|

MANUEL MOYEUX ESO V2

|